環境への取組

地球環境の保全・改善に貢献します

環境方針

株式会社細川洋行は、

機能性と環境に対するやさしさのバランスの取れた包材を提供することを通じ、地球環境を保全し、その改善に貢献する。

生産技術の改善により、環境汚染を予防し、地球環境の保全・改善に貢献する。

環境に関する法律、条例などを尊守する。

従業員全員が環境に関する理解を深めるように務める。

環境方針に基づき目的・目標を設定し、継続的な改善に取り組む。

以上の方針に基づき、年度ごとに目標を設定し、継続的な改善に取り組んでいく。

環境目標

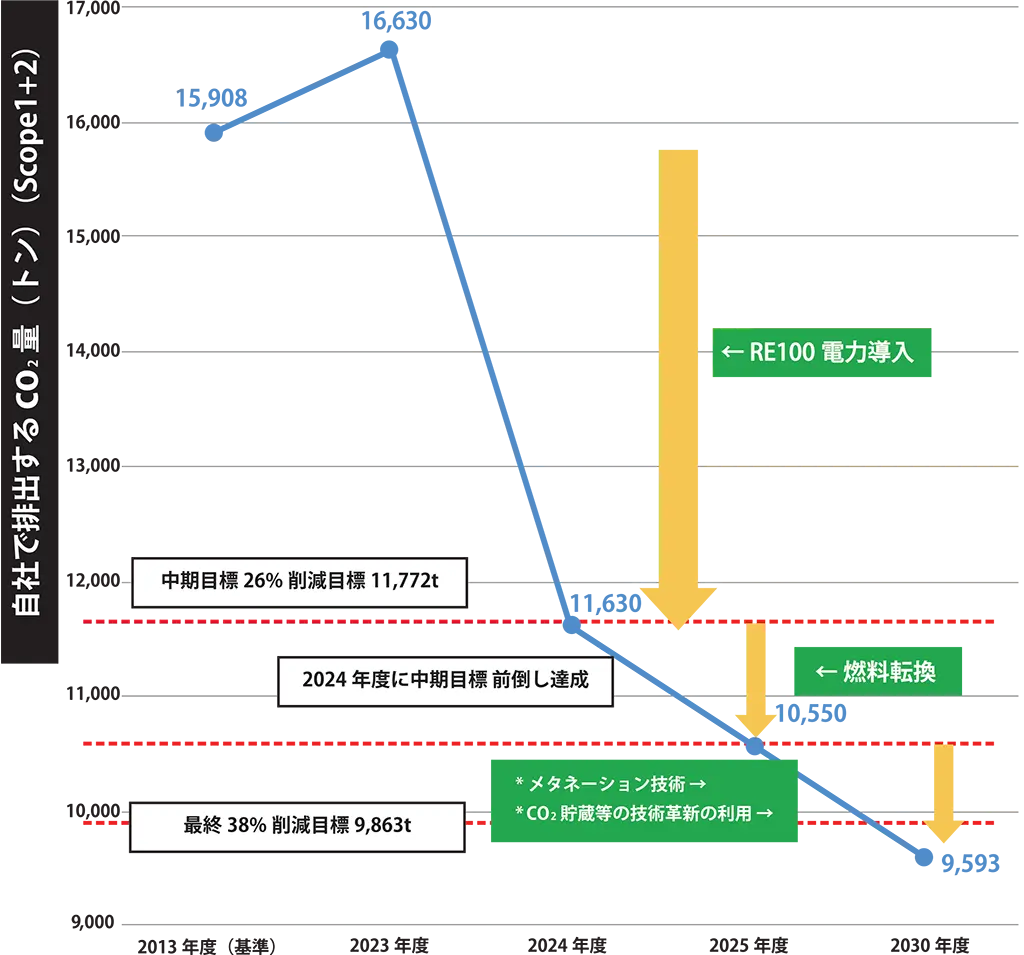

我が国全体としては、CO₂を2030年度までに2013年度比46%削減を目指し、そのうち産業界(主として製造業)が担う削減目標が38%であることから、当社においても自社で排出するCO₂(Scope1,2)を2030年度までに2013年度比38%削減することを目標といたしました。

環境目標【脱炭素社会を実現するためのCO₂排出量削減の中長期目標】

| 中期目標 | 2027年度までにCO₂排出量を2013年度比26%削減 |

|---|---|

| 長期目標 | 2030年度までにCO₂排出量を2013年度比38%削減 |

環境目標結果と達成のための計画

2023年度結果

- 2023年度のScope1+2のCO₂排出量は、2013年度(基準年度)と比較して4.5%の増加となりました。

- 当社では老朽設備や高効率機械へ更新することで従来よりも200トンのCO₂削減を実現しました。

目標達成計画

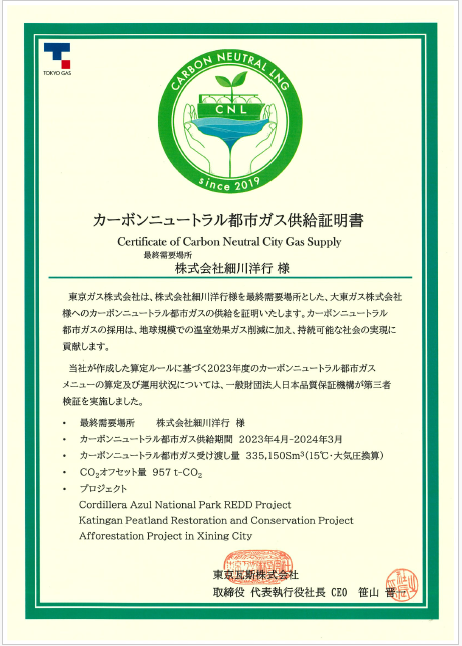

2024年度より非化石排出権電力として再エネ率100%電力を群馬藤岡工場及び埼玉三芳工場で導入致しました。

Scope2である電力は総CO₂排出量の約33%を占めており、この施策により2027年度目標としていた中期環境目標は3年前倒しで達成する予定となっています。

また群馬藤岡工場は、Scope1の内、従来よりも低CO₂排出となるLNG使用に切り替えます。

2024年度中に場内へのガス配管の敷設工事や燃焼設備の更新等を行います。2025年度からその効果が出ると考えています。

メタネーション技術やCCS,CCUS等の技術革新を利用して、最終目標である2013年度比38%削減を達成します。

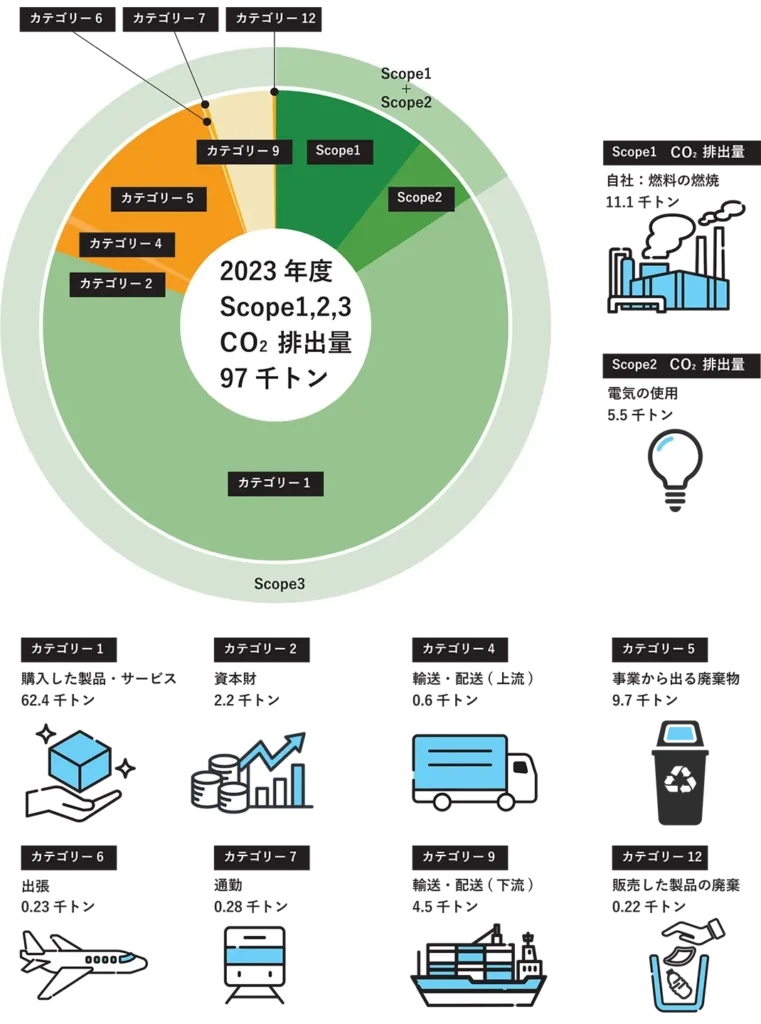

2023年度のScope1,2,3のCO₂排出量

注:スコープ・カテゴリーについての詳細は、環境省ホームページをご参照下さい。

https://www.env.go.jp/earth/ondanka/supply_chain/gvc/files/SC_gaiyou_20230301.pdf

材料技術

環境に配慮した軟包装材料の開発と商品化を進めています。世界的な課題でもある炭酸ガス排出量削減に対し、2021年4月22日の気候サミットで表明された、2030年度CO2排出量を2013年度比46%削減に向けた取り組みを行っています。

プラスチック包装資材減量化

包装資材に使用するプラスチックの削減に取り組んでいます。

高強度シーラント開発

高強度シーラントによるフィルム薄肉化に取り組んでいます。パウチを構成するフィルムの最内層のシーラントは、シール強度、破袋強度等パウチの物性の重要な要素であるため、単純にフィルム厚を薄くすることはできません。シール強度他、製袋や包装・充填に必要とされる性能と物性を維持することが必要です。当社では新開発のPEシーラントにより、従来の強度を維持しながら厚みを約80%まで薄くすることに成功し、一部製品に使用を開始しています。今後はさらに薄肉化を実現できる超強化PEシーラントの開発を進めて行きます。

インジェクション成型品の軽量化

チアーパックに使用するスパウト・キャップの軽量化に取り組んでいます。インジェクション成型によるスパウト・キャップは、スパウトとキャップの嵌合による密封性と開栓時の開けやすさの両立、パウチとの接着性等多様な要求に対応するために、多数のノウハウが盛り込まれています。一方、成形品のためフィルムに比べ樹脂量が大きくなります。いかに機能性を損なわずに樹脂量を削減するか、充填製造時の機械適性といった生産者視点、開けやすさやつまみやすさといった消費者目線を合わせて、地道な技術の積み上げにより改良を重ねています。

包装形態改良

包装形態の工夫によるフィルム使用量の削減に取り組んでいます。パウチでは内面同士を熱溶着シールを行うことで袋形状を作っています。一般的に、この溶着シール部が大きければパウチの強度は強くなりますが、フィルム面積を必要とします。当社では、長年の加工技術とノウハウを活かし、製袋の形態改良や溶着シール部の改良に取り組んでいます。一例として、当社オリジナル製品チアーソフト®(スパウト付パウチ)では、特殊な製袋法の開発により従来のチアーパック®に比べパウチ表面積を約20%削減しました。(*180ml容量時)

モノマテリアル化

リサイクルを容易にするため、包装材料のモノマテリアル化にも取り組んでいます。一般的に包装資材は内容物の保護のための機能や破れにくさのための強度を必要とし、複数のプラスチックフィルムを積層して作られています。これをリサイクルするためには素材ごとに分離を行う必要がありますが、その分離は難しいのが現状です。包装材としての機能を満たしながらリサイクルを容易にする、モノマテリアルの機能性フィルム、およびフィルム構成の開発に取り組んでいます。

バイオマス素材の活用

バイオマスの持つカーボンニュートラル性から、従来の石油系のフィルム、樹脂、インキ、接着剤に替わるバイオマスフィルム、バイオマス樹脂、バイオマスインキ、バイオマス接着剤の活用に取り組み、使用を始めています。従来の石油系素材からの切り替えには、性能・コスト面等検証すべき課題が多々ありますが、素材メーカー各社の協力を得ながら、コンバーターとしての検証と実績を重ねています。

生産技術

カラーマネジメント

CMYのプロセスカラーのかけ合わせでカラー印刷を再現するカラーマネジメントを提供しています。特色を使用しないカラー再現は、製版本数の削減、印刷ユニットを最低限に押さえ、インキ使用量の削減に貢献します。

水性印刷

有機溶剤を使用しない水性印刷による環境負荷低減に取り組んでいます。水性印刷は水とアルコールで希釈したインキを使用する環境にやさしい加工です。従来のインキ希釈に使用している有機溶剤の回収・処理はもちろんのこと、有機溶剤を使用しない水性印刷も多くの製品で行っています。一般的に、有機溶剤での印刷に比べて水性印刷は乾燥しにくく、印刷再現性等扱いに難度があるとされています。当社では、製版から一貫した印刷工程と長年の技術蓄積により、水性印刷での多彩なグラビア印刷をご提供しています。

VOCガス処理

大気汚染防止法に準拠し、製造工程で発生するVOCガス(揮発性有機化合物)を工場から外に出すことなく、処理して無害化するVOC処理システムを各製造工場に設置しています。VOC処理の際に発生する排熱を利用した蒸気を工場内の熱源として活用し、さらなる環境対策に取り組んでいます。

コージェネレーション

藤岡工場では自家発電設備を設置し、工場電力を補っています。この発電の際に発生する廃熱で温水や蒸気を発生させ、工場内の給湯や空調に活用しています。

プラスチック廃棄物の油化利用

製造工程の中で生まれるプラスチック廃棄物を油化し、再利用する取り組みを2006年から行っています。廃プラスチックを藤岡工場に設置した廃プラ油化プラントで油化し、得られた生成油をボイラー・冷温水器・発電機用の燃料として再利用するシステムです。オレフィン系樹脂1㎏の廃プラスチックからおよそ1リットルの生成油が得られ、年間で約80~90万リットルを生成油として活用しています。

TOPICS

2025.07.24

第27回インターフェックス(東京)を動画で振り返ります。

2024.12.12

2024 東京国際包装展(TOKYO PACK 2024)を写真と動画で振り返ります。

2024.10.25

ご来場ありがとうございました!2024東京国際包装展(TOKYO PACK 2024)

2024.10.02

細川洋行は2024東京国際包装展(TOKYO PACK 2024)に出展します。

2024.06.28

ご来場ありがとうございました!【インターフェックスWeek/再生医療 EXPO 東京】

2023.10.26

ご来場ありがとうございました! CPHI Barcelona 2023 (スペイン・バルセロナ)